前項からの続きで具体的な対策を含め考えたいと思います。

つど話で上がる「風圧(Pa)の圧力損失」。

これをできるだけ小さくすることで現在の排気装置能力限界まで引き出そうという考え方です。

少額ですが金額と手間がかかりますので、あくまで後から「あともう少し吸引できたら」となった時の対策とお考えください。

6. 排気装置を別に用意する。

先の「排気装置の選定基準 4」にて「揮発性有機化合物(シンナー等)については別と考える」としました。

そうすると「揮発性有機化合物(シンナー等)」は普通に「部屋全体を換気する」と考えればいいわけです。

大抵は窓から排気ダクトを通して排気していますが、初めの塗装ブースに対応する換気装置で「塗装ミスト」については十分考慮されているはずです。

残りは、「排気ダクトを通している窓に換気装置をつければ良い」という事になります。

※ダクトで排気装置を直列設置にするのとは違います。

先の「5. 部屋の吸気を考える。」での吸気口を試しても足りなければ追加すればよいのです。

この場合、「塗装ミスト」がほとんどなく「揮発性有機化合物(シンナー等)」も相当薄まっている(ブース側でほぼ吸引済み)事から

汚れなどの心配がほぼないのでUSB電源で動く扇風機やPCファンなどでも良いでしょう。(ただしあまり弱いと逆流します)

扉や窓の隙間を埋めるように「透明ポリカーボネート板」「スタイロフォーム」などで加工するのも良いです。

欠点としてはやはり追加コストがそれなりに発生します。

7. 排気ダクト径の変更。

排気ダクトの圧力損失が計算上高い場合(排気ダクト直線換算が長い)、径を大きくする(例:φ100mm → φ125mm)ことで対応しようとする考え方です。

一応変換コネクターも販売されていますので、加工はほとんどなしで試せます。

ただ値段がそれなりにかかる事、メーカ自体は径の変更自体勧めていない事、効果がどこまで出せるか不明な点です。

「排気口アタッチメント」のような物を使っていたなら止めてみるのも一つの手段です。

「タミヤ ペインティングブースⅡ(ツインファン)」のφ75mm x 2本をY字型に接続しφ150mmに変換しても面白いかもしれません。

8. ブース内壁の変更。

圧力損失で手を加えられる部分は摩擦をどれだけ減らせるかという事です。

摩擦抵抗係数はMDFボードで0.779~0.800(アルミダクト0.03~0.04)と高い値となっています。

だからといって、MDFボードの利点である安価・丈夫・加工のしやすさを否定するものではありません。

この場合、「表面が滑らかな壁紙」をブース内壁に貼る事で抵抗を抑えることができます。

また利点として「表面が滑らかな壁紙」の場合、アルミシートのような防油加工がされており「掃除しやすさ」に繋がる点があります。

欠点としては厚みがある為仕切り板とのすり合わせが必要となる事、コストは¥1,000~程度かかるという事です。

(初めの場合掃除以外の利点なら¥1,000高い換気装置を買う事をオススメします。)

シートを張るのが苦手だったら、「ニス」を塗る事をオススメします。

「ニス」自体は100均で手に入りますし、塗って乾燥を数回繰り返した後紙やすりで研磨することで表面をツルツルにする事もできます。

9. 仕切り板の加工

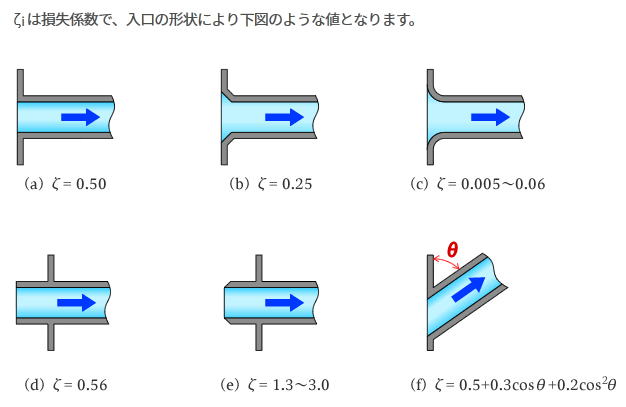

図8. 入口損失(広い領域から管に流入する場合の損失)

「主な管路抵抗と計算式 | 技術コラム(吐出の羅針学) | ヘイシン モーノディスペンサー」から抜粋。

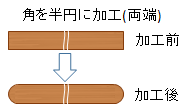

上記図8.考え方によって仕切り板の角の部分を半円形に加工します。

正直、係数上大分値が低くなるのですが実影響は?と問われると未知数です。

利点としてMDFボードの場合、削るだけならコストもほぼかかりませんので(紙やすり程度)

「ちょっと試してみようか?」程度でできる事。

一応怪我防止程度でしょうか?

ただドラフトチャンバーを調べると一部翼の形をしていたりします。本当に奥が深い内容です。

※後記で解説しますが、「風切音の低減」という点では効果が見込めます。

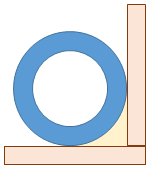

10. 換気装置吸入口の加工

これも先の図8.の応用ですが天井埋込形の換気装置のシロッコファンとブース内壁までを(c)の形にしてしまおうという考え方です。

実際どうするかというとダイソーなどで販売している「軽量紙粘土」を使用して隙間を埋めます。

形を作る際は「型」を使って整形すれば形も作りやすいですし硬化後削る事もできます。

あくまで「紙粘土」な為、換気装置と接着されるわけではないので不要な場合除去しやすいです。

さらに「ニス」を塗る事で強度と表面の滑らかさが上がります。

ただこれもどの程度の効果が見込めるか不明です。

知識として覚えておいて、「あとやることが無い」場合試す程度で覚えておいて下さい。

※商品としては「ベルマウス」という物もあります。

11. ブース内ア-ル加工

風の流れ自体はブース内の角の位置(背板と上下板が重なる所)で停滞します。

その為スムーズに流すにはア-ル加工すれば流れも良くなるのでは?という発想です。

ただ加工が結構面倒なのであまりお勧めできません。

いま思いつくのは「軽量紙粘土」を角に置きパイプでアールを付けていく方法でしょうか?

素材変化で内壁の圧力損出も変わってきますので、

先の「8. ブース内壁の変更。」の変更も同時に行わなければなりません。

追記:4. 9. 10. 11. での参考になる資料を見つけました。「省エネ大型ファンの開発」

こちらは船舶用大型ダクトファン(翼径1.15m、風量800m³/min、静圧392Paというビックサイズ)の設計についての資料ですが、

吸気口のア-ル加工や排気口ア-ル加工などを実験されています。

この大型ファンで約16~20Pa減なんですが、実際の塗装ブースクラスだと良くて1~2Pa減ぐらいの効果になる計算です。

ただ騒音低減効果が大型ファンで-9~10dBと高いのが特徴で、どちらかというと「ブース内の風切音を減らす効果」が高いのでは?と推察されます。

メーカのシロッコファンの換気装置で使われない理由は「シロッコファン自体、静音なのでそこまでする必要が無い」からだと考えられます。

話が大分長くなりましたのでまとめました。

次の「排気装置の選定基準 2」へ